エンジニアリングシステム

エンジニアリングシステムは自動化による設計・製造の支援、生産管理や在庫管理の効率化などを目的とするシステムです。以下のようなものがあります。

ジャストインタイム生産方式

ジャストインタイム生産方式(JIT:Just In Time)は、製造プロセスにおいて「必要な材料」を、「必要な時」に、「必要な量」だけ供給することを目的とした生産管理システムです。

この手法により、工程間の仕掛品(完成していない製造途中の製品)や在庫の無駄が減らされ、効率的な生産が可能となります。

かんばん方式

サプライチェーンや内製におけるジャストインタイム生産方式の一つが「かんばん方式」です。

この方式では、「かんばん」と呼ばれる紙の帳票や電子式タグを使用して、作業の進捗状況を追跡し、生産プロセスを制御します。

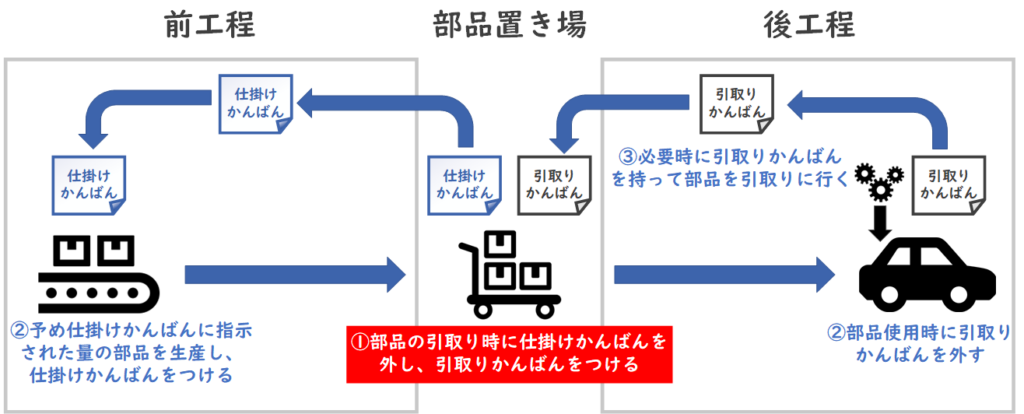

かんばん方式の仕組み

かんばん方式では、ジャストインタイム実現のため、後工程が必要とする製品や部品を、前工程から受け取る方式を採用しています。これを「後工程引取り方式」と呼びます。

この「後工程引取り方式」の大きな特徴は、後工程が前工程から製品や部品を取りに行く際に、過剰な取り込みを防ぐために「かんばん」という札を使用することです。このかんばんは「取りに行ける量」を示す指示カードとして機能し、札が空いた分だけ取りに行けるというルールがあります。

一方、前工程では、製品や部品を過剰に生産しないように、このかんばんを製品に取り付けます。後工程から製品や部品が引き取られると、かんばんが取り外され、その取り外されたかんばんの分だけ新たに製品や部品を生産するという仕組みです。

リーン生産方式

リーン生産方式(Lean manufacturing)は、ジャストインタイムやかんばん方式などに代表されるトヨタ自動車の生産方式をベースに研究し、その成果を再体系化・一般化したものです。

以下に、ジャストインタイム(JIT)生産方式の特徴を説明します。

メリット:

- 在庫コストの削減:必要な部品や材料を必要な時だけ注文・生産するため、在庫の保管コストやスペースが削減されます。

- 生産効率の向上:不必要な在庫や過剰生産を避けることで、生産の効率化やリソースの最適化が可能になります。

- 品質の向上:少量を頻繁に生産するので、欠陥や問題が発生した際の早期発見・対応が可能です。

- 顧客ニーズへの迅速な対応:市場の動向や顧客の要望に迅速に応じることができる柔軟な生産体制を持つため、顧客満足度が向上します。

デメリット:

- 供給の中断リスク:供給元のトラブルや天災などで部品や材料の供給が途絶えると、生産が中断されるリスクが高まります。

- 供給者との密接な連携が必要:JITを成功させるためには、供給者との強固な関係や情報共有が不可欠です。

- 初期導入の困難さ:JITを効果的に導入・運用するためには、組織全体の体制変更や従業員の研修が求められます。

- 大量生産には向かない:一定以上の生産量や規模での運用には適していない場合があります。

- 市場変動への対応が難しい:急な需要の変動に対して、迅速に生産量を増減させるのが難しい場合があります。

JIT生産方式は適切に管理されると多くのメリットが得られますが、一方でリスクも伴うため、企業は独自の状況やニーズに合わせて適切に導入・運用する必要があります。

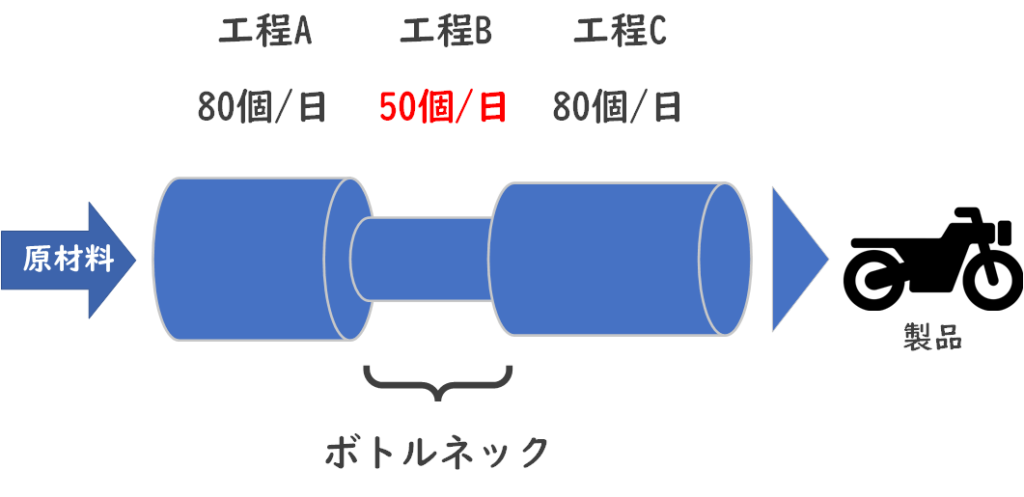

TOC

TOC(Theory of Constraints)とは、制約理論とも呼ばれ、企業の生産・製造プロセスにおけるボトルネック(制約)を特定し、その解決策を導き出すための理論です。

その結果として、効率的な生産・製造プロセスの構築や、生産性の向上、コスト削減、顧客満足度の向上などが期待されます。

TOCは、製造業に限らず、サービス業や流通業などでも応用されています。

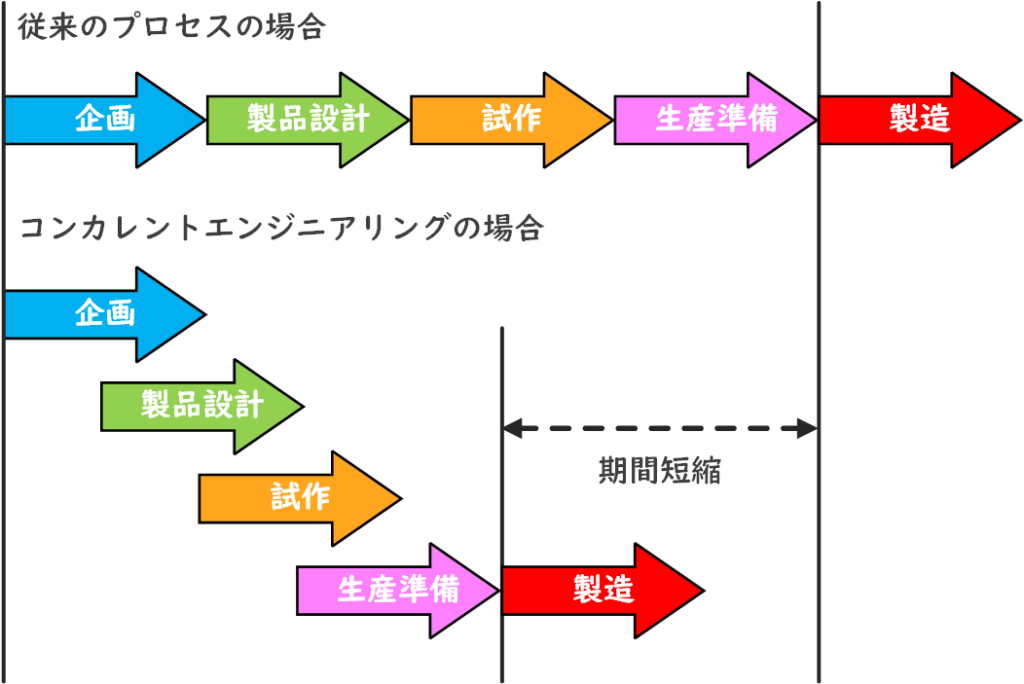

コンカレントエンジニアリング

コンカレントエンジニアリング(concurrent engineering)とは、製品開発プロセスにおいて、異なる分野のエンジニアや専門家が同時並行で協力し、設計・開発・製造・サポート活動を同時に行うアプローチです。

これにより、プロジェクトのリードタイムを短縮し、コスト削減や品質向上が期待できます。

コンカレントエンジニアリングは、製品開発の効率性と競争力の向上に役立ちます。

FMS

FMS(Flexible Manufacturing System:柔軟な製造システム)は、自動化された製造ラインによる柔軟な生産システムです。

複数の工作機械や無人搬送機、産業用ロボットを柔軟に組み合わせ、さまざまな製品や部品を効率的に生産することができます。

また、自動で生産ラインを切り替えることで、短納期や多品種少量生産にも対応することができ、生産性やコスト削減などの効果が期待されています。

CAD

CAD(Computer-Aided Design:コンピュータ支援設計)とは、コンピュータを使って製品の設計を行う技術のことです。

2次元図面や3次元モデルを作成することができ、製品開発や建築、工業デザインなどの分野で広く使用されています。

CADを使用することで、正確で迅速な設計や設計データの再利用が可能となり、製品の品質や生産性の向上につながります。

CADはコンピュータを使って製品設計を行う技術で、手描きと比較して多くのメリットがあります。

- 効率性:コンピュータによる自動化により、設計の作成や修正が迅速になります。

- 精度:デジタルツールを用いることで、手描きに比べて高い精度を確保することが可能です。

- 再利用性:既存の設計を再利用し、必要な変更を加えることが容易になります。

- 三次元ビジュアライゼーション:CADツールは、製品を三次元で視覚化することを可能にします。これは、製品の機能性やデザインを評価する際に特に役立ちます。

- コラボレーション:デジタルファイルは容易に共有でき、リアルタイムでの協力作業を可能にします。

- コスト削減:効率的な設計プロセスは、時間とリソースの節約につながり、全体の設計コストを削減します。

MRP

MRP(Material Requirements Planning:資材所要量計画)は、製造業において、生産計画に必要な部品・原材料の納期や必要数量を計算し、在庫・発注・納入の管理を支援するためのシステムです。

生産予定をもとに、どの部品が何個必要で、どのタイミングでどれだけ発注するかを自動的に計算します。

MRPは、在庫の最適化や納期の短縮、生産コストの削減に役立ちます。

関連用語

シックスシグマは、統計学を用いた品質管理手法の一つで、対象とする業務の品質を数値化し、そのばらつきを抑制することによって業務品質を改善します。

シックスシグマは、特に製造プロセスにおける不良品やエラーを最小限に抑えることを目指し、データ分析に基づいた改善活動を進めます。

ちなみに、シグマとは統計学における標準偏差を意味するσのことで、米モトローラ社において「100万回の作業を実施しても不良品の発生率を3~4回に抑えよう」というスローガンの下、シックス・シグマという言葉が使われ、定着していきました。